磁粉检测的定义:

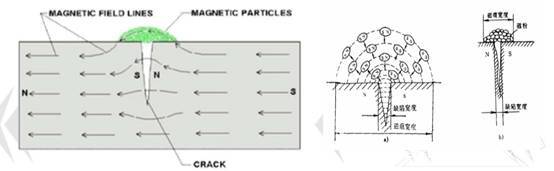

磁粉检测是一种利用漏磁和合适的检验介质发现时间表面和近表面不连续性的方法。

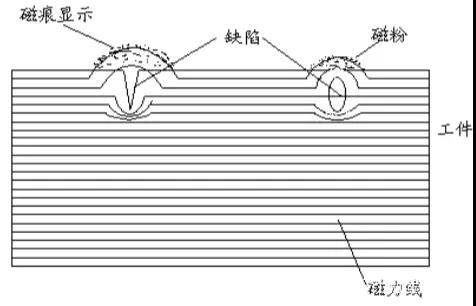

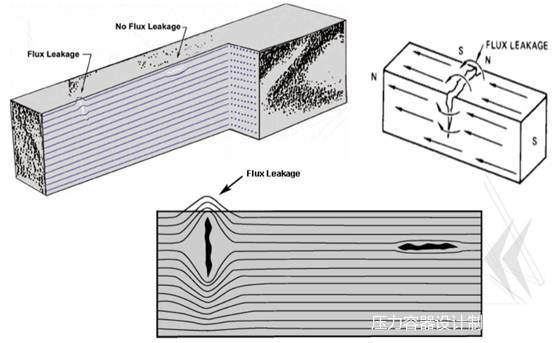

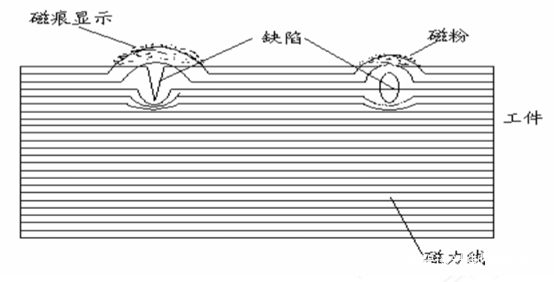

当磁力线穿过铁磁材料及其制品时,在其磁性不连续处将产生漏磁场,形成磁极。此时撒上干磁粉或浇上磁悬液,磁极就会吸附磁粉,产生用肉眼能直接观察的明显磁痕,可借助于该磁痕来显示铁磁材料及其制品的缺陷情况,合适的光照下显示出不连续性的位置、大小、形状和严重程度。

磁粉探伤与磁粉检测:

1) 漏磁场探伤

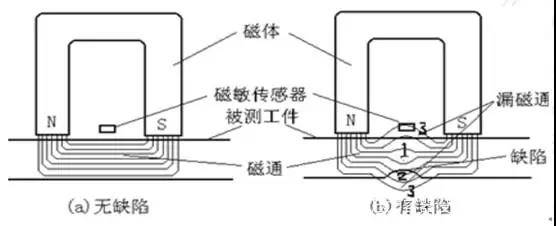

利用铁磁性材料或工件磁化后,在表面和近表面如有不连续性(材料的均质状态即致密性受到破坏)存在,则在不连续性处磁力线离开工件和进入工件表面发生局部畸变产生磁极,并形成可检测的漏磁场进行探伤的方法。

2) 漏磁场探伤包括磁粉探伤和利用检测元件探测漏磁场

磁粉探伤是利用铁磁性粉末——磁粉,作为磁场的传感器,即利用漏磁场吸附施加在不连续性处的磁粉聚集形成磁痕,从而显示出不连续性的位置、形状和大小。

利用检测元件探测漏磁场的磁场传感器有磁带、霍尔元件、磁敏二极管和感应线圈等。

不锈钢有磁性吗?

在钢中含铬量大于12.5%以上,具有较高的抵抗外界介质(酸、碱盐)腐蚀的钢,称为不锈钢。

根据钢内的组织状况,不锈钢可分为马氏体型、铁素体型、奥氏体型、铁素体-奥氏体型,沉淀硬化型不锈钢等。

在日常生活中我们接触较多的奥氏体型不锈钢(有人称之为镍不锈)和马氏体型不锈钢(有人称之为不锈铁,但不科学,易误解,应回避)两大类。奥氏体型不锈钢典型的牌号为0Cr18Ni9,即“304”。马氏体型不锈钢就是我们制造刀剪的不锈钢,牌号主要有2Cr13、3Cr13、6Cr13、7Cr17等。

由于这两类不锈钢组织成分的差异,其金属显微组织也不相同。奥氏体型不锈钢由于在钢中加入较高的络和镍(含铬在18%左右,Ni在4%以上),钢的内部组织呈现一种叫奥氏体的组织状态,这种组织是没有导磁性的,不能被磁铁所吸引。

制作刀剪类的不锈钢要采用马氏体型不锈钢。国为刀剪具有剪切物品的功能,必须有锋利度,要有锋利度必须有一定的硬度。这类不锈钢必须通过热处理使其内部发生组织转变。增加硬度后才能作刀剪。但这类不锈钢(马氏体型不锈钢)内部组织为回火马氏体,具有导磁性,可被磁铁吸引。

因此不能简单地利用是否有磁性来说明不锈钢。

基础原理:

1) 漏磁场

把钢铁材料等强磁性材料磁化后,利用缺陷部位所产生的磁极吸附磁粉而进行探伤的方法。

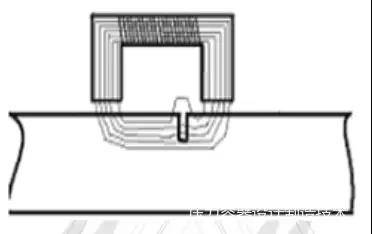

当对工作磁化时,由于内部组织均匀,磁力线是平行的。当存在缺陷时,由于其是非磁性的,磁阻较大,磁力线被割断,在接近或位于零件表面的,磁力线会弯曲并分布在空气中,形成局部磁场,此即为漏磁场。

2) 影响漏磁场主要因素

2、工件材料及状态:凡影响工作磁性的因素如合金元素含量、碳含量、热处理状态等,均会影响漏磁场。

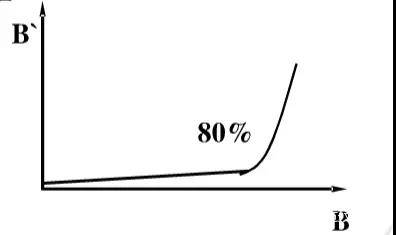

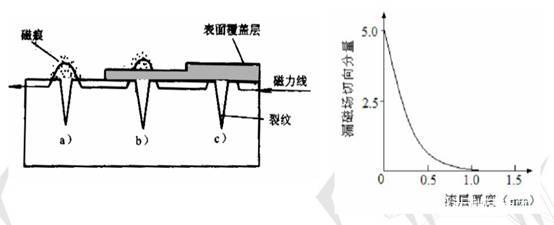

3、 缺陷位置和形状:随埋藏深度增加,B减少;深宽比增加,B增加;垂直于工件表面,B增加,平等于表面,B减少。

4、表面覆盖层厚度(如涂料)增加,By降低。

3)磁化方向

工件磁化进,当磁场方向与缺陷延伸方向垂直时,缺陷处的漏磁场最大,检测灵敏度最高;当磁场方向与缺陷延伸方向夹角为45度时,缺陷可以显示,但灵敏度降低;当磁场方向与缺陷延伸方向平行时,不产生磁痕显示,发现不了缺陷。

4)磁化方法

由于工件中缺陷有各种取向,难以预知,故应根据工件的几何形状,采用不同的方法直接、间接或通过感应电流对工作进行周向、纵向或多向磁化,以便在工件上建立不同方向的磁场,发现所有方向的缺陷。各种不同的磁化方法,主要有通电法、中心导体尘、触头法、线圈尘、磁轭法、多向磁化法等。

1、 周向磁化

被检工件直接通电,或让电流通过平行于工件轴向放置的导体的磁化方法称为周向磁化。目的是建立起环绕工件周向并垂直于工件轴向的闭合周向磁场,以发现取向基本与电流方向平行的缺陷(即轴向缺陷)。

对小型零部件,采用直接通电或中心导体通电法对被检工件作整体周向磁化。对大型结构的磁粉检测采用触头法(直接通电)和平行电缆法(辅助通电)对被检区域作局部周向磁化。

A)触头法

用两个电极触头将磁化电流导入被检工件进行局部磁化的方法称为触头法。为避免漏检缺陷,对同一被检部位应通过改变触点连线方位的方法,至少进行两次相互垂直的检测。

B)平行电缆法

用与被检区域平行的电缆作周向磁化可以检测该区域存在的纵向裂纹。

2、 纵向磁化

纵向磁化的目的使用环绕被检工件或磁轭铁心的励磁线圈在工件中建立起沿其轴向分布的纵向磁场,以发现取向基本与工件轴向垂直的缺陷(周向或径向缺陷)。

常用的方法是磁轭法和线圈法。

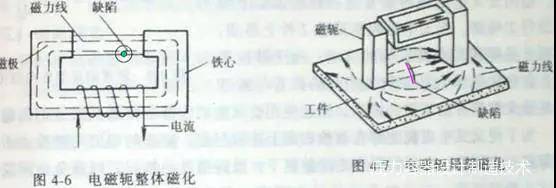

A)磁轭法

将电磁轭或永久磁轭的两极与被检工件相接触,即可对其作整体或局部的纵向磁化。如被检工作的两个断面能够被夹持在磁轭的两极之间,形成闭合的磁路,可以对工件作整体纵向磁化。否则为局部磁化。作局部磁化时,磁轭两极间的磁力线大致与两极的连接线平行,可以检出取向基本与两极连接线垂直的缺陷。

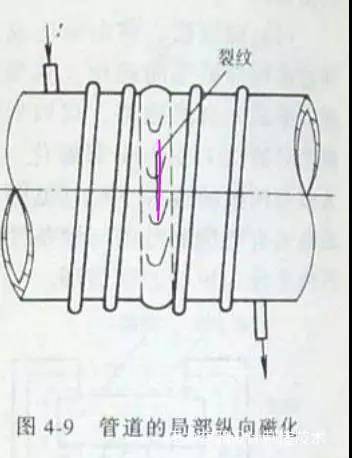

B)线圈法

用螺旋管线圈对被检工件作纵向磁化的方法称为线圈法。用线圈法可以对管道环焊缝作磁粉检测,可以发现环焊缝及其热影响区的纵向裂纹。一般线圈缠绕4-6匝。

5) 复合磁化

复合磁化将周向磁化和纵向磁化的两次磁化过程合二为一,同时在被检工件上施加两个或两个以上不同方向的磁场,合成磁场的方向在被检区域内随着时间变化,经一次磁化就能检出各种不同取向的缺陷。

适用范围:

1、适用于检测铁磁性材料工件表面和近表面尺寸很小,间隙极窄的裂纹和目视难以看出的缺陷。

2、适用于检测马氏体不锈钢和沉淀硬化不锈钢材料,不适用于检测奥氏体不锈钢材料。

3、适用于检测管材棒材板材形材和锻钢件铸钢件及焊接件。

4、适用于检测工件表面和近表面的缺陷,但不适用于检测工件表面浅而宽的缺陷、埋藏较深的内部缺陷和延伸方向与磁力线方向夹角小于20度的缺陷。

优点和局限性:

1)主要优点

1、 直观地显示出缺陷的形状、位置与大小,并能大致确定缺陷的性质。

2、 检测灵敏度高,榀检出宽度仅为0.1μm的表面裂纹。

3、 应用范围广,几乎不受被检工件大小及几何形状的限制。

4、 工艺简单,检测速度快,费用低。

2)局限性

不能用于非磁性材料,必须进行后清理,因为磁粉的特性可能会对该工作面产生影响。被测件有涂层时,灵敏度会降低。表面未破裂的近表面缺陷会造成发散的磁痕,可能会有伪磁痕影响。

系统性能与灵敏度评价:

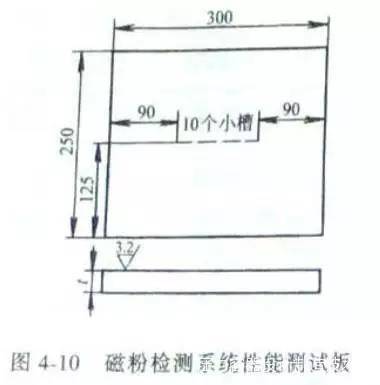

1) 标准试板

通过观察试板上最浅的磁痕榀以比较和评定用磁轭法和触头法检测时,磁粉材料与检测系统的灵敏度。

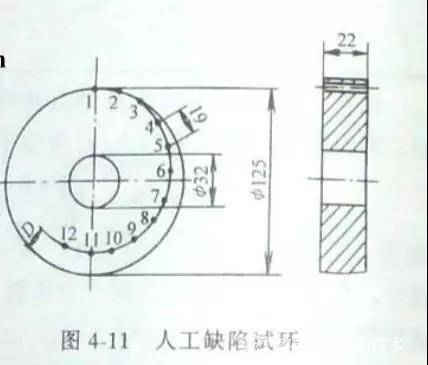

2) 试环

通过观察人工缺陷试环上显示的缺陷磁痕,以比较和评定用中心导体法及直流或全波整流励磁检测时,磁粉材料与检测系统的灵敏度。

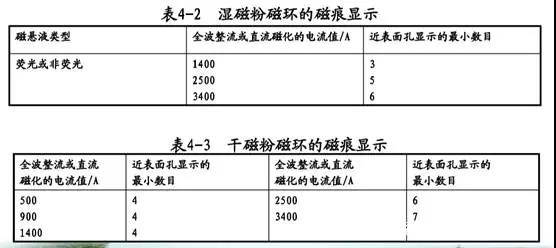

在不同的磁化电流下,试环外缘上所应显示的最小磁痕数目如下表。如达不到表中的规定值,应校正所采用的检测系统。

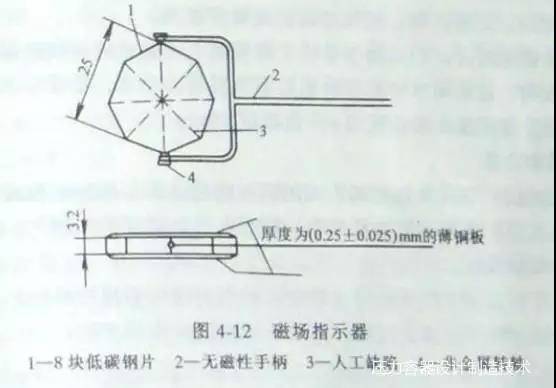

3) 磁场指示器

用磁场指示器可以直接考察磁粉检测条件与操作方法是否得当。测试时,交磁指示器的薄铜板朝上放在被检表面上。在进行磁化的同时向铜板表面上施加磁悬液,并观察磁痕显示。在测试条件下,如果磁场指示器上没有形成磁痕或没有在所需的方向上形成磁痕,应考虑改变磁化规范或改换磁化方法。

被检工件的表面状态对磁粉检测的灵敏度有很大的影响。例如:光滑的表面有助于磁粉的迁移,而锈蚀或油污的表面则相反。为了能获得满意的检测灵敏度,检测前应对被检表面做预处理:干燥、除锈以及去除表面的局部涂料(避免因触点接触不良产生电弧灼伤被检表面)。

2)施加磁粉的方法

1、干法。

用干燥磁粉(粒度范围以10~60μm为宜)进行磁粉检测的方法称为干法。干法常与电磁轭或电极触头配合,广泛用于大型铸、锻件毛坯及大型结构件焊缝的局部磁粉检测。用干法检测时,磁粉与被检工件表面先要充分干燥,然后用喷粉器或其他工具将呈雾状的干燥磁粉施于被检工件表面,形成薄而均匀的磁粉覆盖层,同时用干燥的压缩空气吹去局部堆积的多余磁粉。观察磁痕应与喷粉和去除多余磁粉同时,进行,观察完磁痕后再撤除外加磁场。

2、 湿法。

磁粉(粒度范围以1~10μm为宜)悬浮在油、水或其他载体中进行磁粉检测的方法称为湿法。与干法相比较,湿法具有更高的检测灵敏度,特别适合于检测如疲劳裂纹一类的细微缺陷。湿法检测时,要用浇、浸或喷的方法将磁悬浮液施加到被检表面上。

3)检测方法

1、连续法。

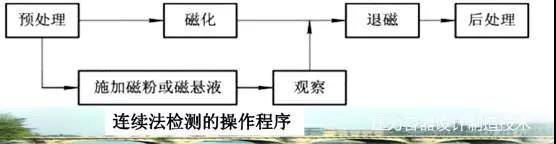

在有外加磁场作用的同时向被检表面施加磁粉或磁悬液的检测方法称为连续法。观察磁痕既可在外加磁场的作用时进行,也可在撤去外加磁场以后进行。

低碳钢及所有退火状态或经过热变形的钢材均采用连续法,一些结构复杂的大型构件也宜采用连续法检测。连续法检测的操作程序如图所示。

A)湿粉连续磁化:磁化的同时施加磁悬液,每次磁化的通电时间0.5~2s,磁化间歇时间不超过1s。停止施加磁悬液1s后才可停止磁化。

B) 干粉连续磁化:先磁化后喷粉,吹去多余的磁粉后才可停止磁化。

连续法检测的灵敏度高,但检测效率低,且易出现干扰缺陷评定的杂乱显示。此外,复合磁化方法只能在连续法检测中使用。

2、剩磁法。

利用磁化过后被检工件上的剩磁进行磁粉检测的方法称为剩磁法。在经过热处理的高碳钢或合金钢中,凡剩余磁感应强度在0.8T以上,矫顽力在800A/m以上的材料均可用剩磁法检测。

4) 磁痕分析与记录。

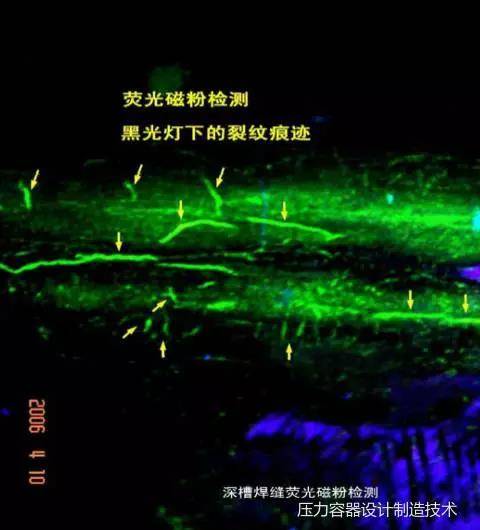

磁粉颜色与工件表面颜色区别越大越好,可在其上包覆一 层荧光物质或其他颜料。

光线要求:亮处可用自然光和灯光观察;暗处可用紫外线灯,进行荧光观察(黑灯)。

1、 假磁痕

不是由于磁力作用形成的磁痕,如:工作表面粗糙,工件表面氧化皮、锈蚀、油漆斑点等,工件表面油脂、纤维等脏物,磁悬液浓度过大,磁粉施加方法不当等引起。

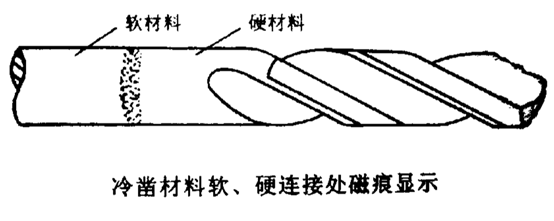

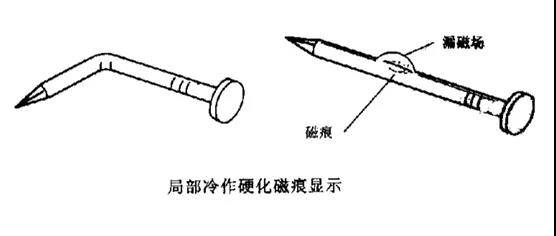

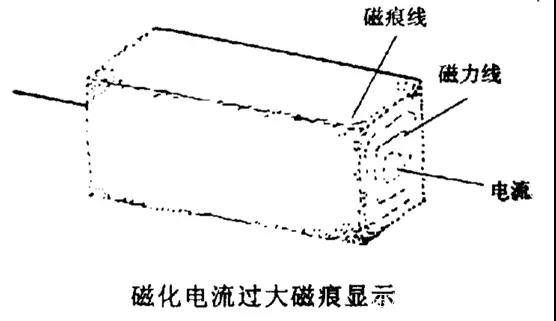

2、非相关磁痕

非有害缺陷漏磁场形成的磁痕,如:工件截面突变,工件磁导率不均匀,磁写,磁化电流过大等。

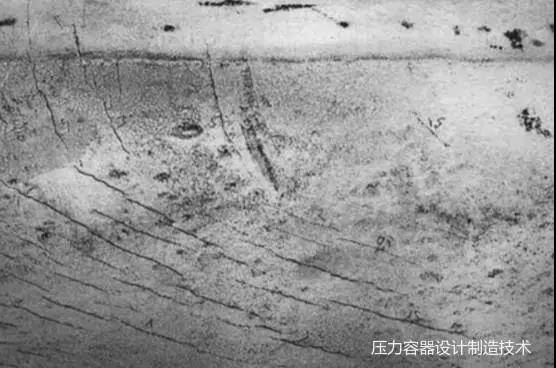

3、相关磁痕

有害缺陷漏磁场形成的磁痕

纵向、横向焊缝裂纹

5)记录

为保留并记录相关磁痕,常用照相尘、透明胶带粘贴法等。

6)退磁

在大多数情况下,被检工件上带有剩磁是有害的,故须退磁。所谓退磁就是将被检工件内的剩磁减小到妨碍使用的程度。常用的退磁方法有交流退磁法和直流退磁法。

7)后处理

磁粉检测以后,后清理掉表面上残留的磁粉或磁悬液。油磁悬液可用汽油等溶剂清理;水磁悬液应先用水进行清洗,然后干燥。如有必要,可在备检表面上涂敷防护油。干粉可以直接用压缩空气清除。

注:文章资料来源网络,不代表本订阅号立场,仅作为知识传播

评论信息