编者按:2016年 6月在德国慕尼黑召开了第19届世界无损检测大会,这次大会是规模较大的无损检测盛会,中国各行业参加会议的代表人数也是历次大会之最。

会议之后,我们的当务之急是要研究这次会议有哪些新技术、新方法和新的应用。无损检测学会信息中心约请参会代表、中国机械工程学会无损检测分会副主任委员、北京航空航天大学机械工程及自动化学院副院长周正干教授撰写了“无损检测技术新进展”。

该文详细的介绍了世界“无损检测技术方法研究的新进展”、“典型材料与结构检测技术的新进展”、“无损检测技术应用研究的新进展”,提出了“应用发展方向和待解决问题”,并给我们指出了“未来发展的新机遇”。

对周正干教授的辛勤工作表示深切的感谢!

无损检测技术新进展——

第19届世界无损检测大会学术报告综述

周正干 孙广开

北京航空航天大学 机械工程及自动化学院

2 典型材料与结构检测技术的新进展

2.1 复合材料构件检测技术

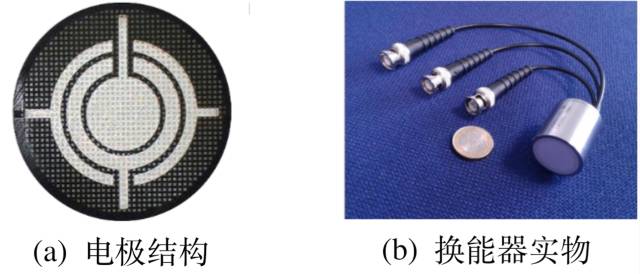

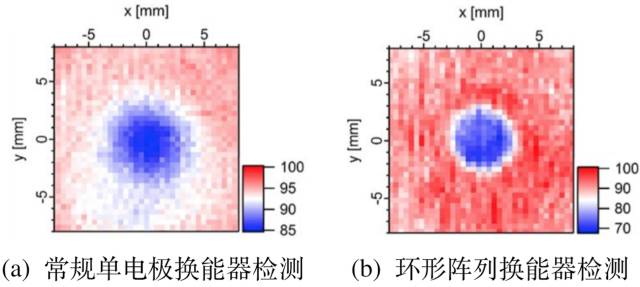

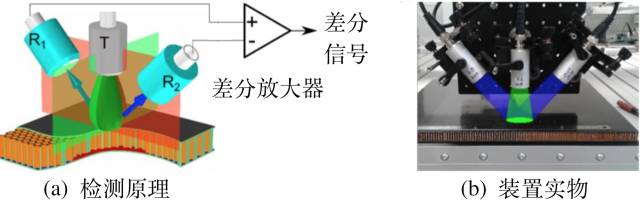

在复合材料构件的无损检测方面,德国的STEINHAUSEN等[48]提出了一种新型的环形阵列空气耦合超声换能器(如图15),单个换能器可输出三路超声信号,通过对三路信号进行相位校正处理显著提高了空气耦合超声检测的纵向分辨力,得到了蜂窝夹芯复合材料构件脱粘的高分辨C扫描图(如图16);并提出一种基于双换能器同侧倾斜对称接收和双路信号差分处理的空气耦合超声检测方法(如图17),为基于空气耦合超声技术的同侧检测提供了新方法。

图15 环形阵列空气耦合超声换能器

图16 蜂窝夹芯复合材料构件脱粘的空气耦合超声检测

日本的KOSUKEGAWA等[49]报道了利用相对低频差分涡流探头检测碳纤维复合材料表层各层纤维分布方向的方法。该方法采用小于10MHz的差分涡流探头对复合材料构件进行C型扫描成像,根据C型图涡流分布特征表征表层各层纤维的实际分布方向。与高频涡流探测方法相比,该方法具有更高信噪比和检测精度,并简化了检测设备,降低了技术和设备复杂度。

图17 基于信号差分处理的空气耦合超声同侧检测方法

2.2 焊接结构检测技术

在焊接结构检测方面,加拿大的LAMARRE等[50]报道了基于双线阵(DLA,Dual Linear Arrays)和双矩阵换能器(DMA,Dual Matrix Arrays)的管道耐腐蚀合金焊缝超声相控阵检测方法。该方法采用并行布置的两个线阵或矩阵超声相控阵换能器对焊缝结构进行扫描成像(如图18),其中一个换能器发射超声波并控制声束聚焦和偏转,另一个换能器接收超声反射信号,这种方式能够在焊缝区域产生更高超声能量、提高超声反射信号的信噪比,并去除单换能器发射接收时声波通过楔块传播导致的检测盲区。

法国的DUPONT等[51]报道了利用超声相控阵技术检测各向异性材料焊缝结构的扇形扫描角度与声速校正方法,显著提高了各向异性材料焊缝缺陷的检出率和定位准确度。瑞典的RUNNEMALM等[52]报道了一种用于航空发动机焊接零件焊缝结构表层缺陷检测的主动红外热成像方法。

该方法采用连续激光线源作为激励源在焊缝结构表面定向产生热流分布,采用红外热像仪得到热分布图像表征表层裂纹等缺陷,并利用六轴关节型机器人作为检测装置的空间定位机构以实现零件全 部焊接区域的自动检测(如图19)。

图18 基于DLA和DMA的超声相控阵焊缝检测

图19 基于激光激励和红外探测的发动机零部件焊缝检测

2.3 粘接结构检测技术

在粘接结构检测方面,法国的SIRYABE等[53]报道了铝-环氧-铝粘接结构界面粘接质量的超声检测方法,该方法通过测量粘接结构中不同角度入射声波的透射系数反演环氧粘接层的弹性模量,根据环氧粘接层弹性模量的各向异性畸变特征表征层间界面粘接状态的变化进而检测粘接质量。

GAUTHIER等[54]报道了利用超声兰姆波特定频率波数偏移和声波模式幅度衰减表征铝-环氧粘接界面不同粘接状态的方法;TAUPIN等[55]报道了利用超声漏兰姆波相速度谱和波数谱特征变化表征钛-复合材料粘接结构微米级粘结层厚度的方法;

ECAULT等[56]报道了一种基于激光冲击波的复合材料粘接质量检测方法(LASAT,Laser Shock Adhesion Test),该方法利用高功率密度脉冲激光在材料表面产生熔蚀效应形成冲击波,根据激光冲击波与粘接界面应力作用导致的界面损伤状态及与不同粘接性质相应的损伤阈值表征原始界面粘接质量,基于损伤增量原理该方法可用于检测弱粘接缺陷。

美国的STAIR等[57]报道了利用单晶压电超声技术和超声相控阵技术通过粘接界面反射信号幅度和渡越时间变化表征碳纤维复合材料-铝材粘接结构脱粘的方法。

2.4 结构腐蚀检测技术

在结构腐蚀检测方面,加拿大的TURCOTTE等[58]报道了基于超声相控阵和3D扫描技术的结构腐蚀检测方法(如图20)。该方法采用3D扫描技术得到结构三维型面特征,并采用超声相控阵技术对结构进行超声扫描成像,将超声扫描数据和结构型面数据结合得到表征结构内部腐蚀缺陷的三维图。

法国的LEBER等[59]报道了基于全聚焦算法的结构腐蚀超声相控阵检测方法,该方法能够减小腐蚀缺陷的检测盲区,提高检测分辨力,并更适合表征腐蚀型缺陷的复杂型面特征;ROY等[60]报道了利用自适应全聚焦超声相控阵技术检测近焊缝区腐蚀性缺陷的方法,该方法能够自动测量计算结构型面特征并校正检测参量,进而适应复杂焊缝结构特征,表征近焊缝区的腐蚀缺陷。

图20 结构腐蚀缺陷超声相控阵三维成像检测

评论信息